锌合金压铸件起泡的原因?锌合金压铸件发生起泡怎么办?

锌合金压铸件产品广泛应用于家具配件、建筑装饰、浴室配件、灯饰零件、玩具、领带夹、皮带扣、各种金属饰扣等能。而锌合金压铸件最常见的缺陷是表面起泡。

- 缺陷表征:压铸件表面有突起小泡。

- 压铸出来就发现。

- 抛光或加工后显露出来。

- 喷油或电镀后出现。

- 锌合金起泡产生原因:

1.孔洞引起:主要是气孔和收缩机制,气孔往往是圆形,而收缩多数是不规则形。

(1)气孔产生原因:a 金属液在充型、凝固过程中,由于气体侵入,导致铸件表面或内部产生孔洞。

b 涂料挥发出来的气体侵入。

c 合金液含气量过高,凝固时析出。

当型腔中的气体、涂料挥发出的气体、合金凝固析出的气体,在模具排气不良时,最终留在铸件中形成的气孔。

(2)缩孔产生原因: a 金属液凝固过程中,由于体积缩小或最后凝固部位得不到金属液补缩,而产生缩孔。

b 厚薄不均的铸件或铸件局部过热,造成某一部位凝固慢,体积收缩时表面形成凹位。

由于气孔和缩孔的存在,使压铸件在进行表面处理时,孔洞可能会进入水,当喷漆和电镀后进行烘烤时,孔洞内气体受热膨胀;或孔洞内水会变蒸气,体积膨胀,因而导致铸件表面起泡。

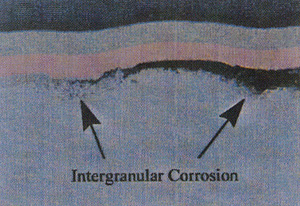

2.晶间腐蚀引起:

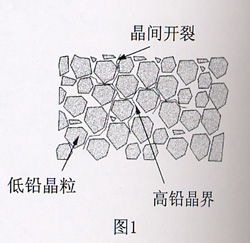

锌合金成分中有害杂质:铅、镉、锡会聚集在晶粒交界处导致晶间腐蚀,金属基体因晶间腐蚀而破碎,而电镀加速了这一祸害,受晶间腐蚀的部位会膨胀而将镀层顶起,造成铸件表面起泡。特别是在潮湿环境下晶间腐蚀会使铸件变形、开裂、甚至破碎。(如右图1)

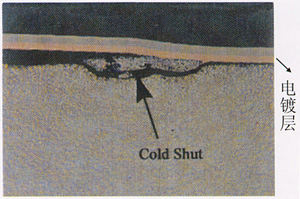

3.裂纹引起:水纹、冷隔纹、热裂纹。

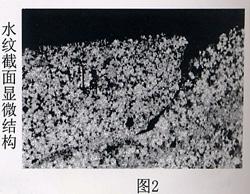

- 水纹、冷隔纹:金属液在充型过程中,先进入的金属液接触型壁过早凝固,后进入金属液不能和已凝固金属层熔合为一体,在铸件表面对接处形成叠纹,出现条状缺陷,见图2。水纹一般是在铸件表面浅层;而冷隔纹有可能渗入到铸件内部。

- 热裂纹:

a 当铸件厚薄不均,凝固过程产生应力;

b 过早顶出,金属强度不够;

c 顶出时受力不均

d 过高的模温使晶粒粗大;

e 有害杂质存在。

以上因素都有可能产生裂纹。

当压铸件存在水纹、冷隔纹、热裂纹,电镀时溶液会渗入到裂纹中,在烘烤时转化为蒸气,气压顶起电镀层形成起泡。

- 锌合金压铸件起泡解决方案:

- 控制气孔产生,关键是减少混入铸件内的气体量,理想的金属流应不断加速地由喷嘴经过分流锥和浇道进入型腔,形成一条顺滑及方向一致的金属流,采用锥形流道设计,即浇流应不断加速地由喷嘴向内浇口逐渐减少,可达到这个目的。在充填系统中,混入的气体是由于湍流与金属液相混合而形成气孔,从金属液由浇铸系统进入型腔的模拟压铸过程的研究中,明显看出浇道中尖锐的转变位和递增的浇道截面积,都会使金属液流出现湍流而卷气,平稳的金属液才有利于气体从浇道和型腔进入溢流槽和排气槽,排出模外。

- 对于缩孔:要使压铸凝固过程中各个部位尽量同时均匀散热,同时凝固。可通过合理的水口设计,内浇口厚度及位置,模具设计,模温控制及冷却,来避免缩孔产生。

- 对于晶间腐蚀现象:主要是控制合金原料中有害杂质含量,特别是铅<0.003%。注意废料带来的杂质元素。

- 对于水纹、冷隔纹,可提高模具温度,加大内浇口速度,或在冷隔区加大溢流槽,来减少冷隔纹的出现。

- 对于热裂纹:压铸件厚薄不要急剧变化以减少应力产生;相关的压铸工艺参数作调整;降低模温。

- 锌合金压铸件起泡实例分析:

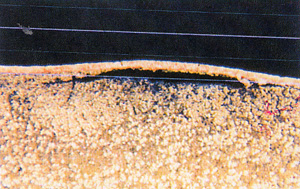

案例一:旋钮(图3)

现象:镀铬后表面有明显的起泡

化学分析:发现有害元素铅含量为0.016%,超过标准3倍(0.004%)。极易造成压铸件晶间腐蚀。

金相分析:起泡处电镀层与金属基体脱离,电镀层起泡的位置有明显的水纹(在显微状态下呈裂纹状)。(图4)

|

|

| 图3 |

图4 |

缺陷产生分析原因:

- 铅含量过高,使金属颗粒之间的边界层内发生腐蚀而破碎,电镀时受晶间腐蚀部位膨胀而将镀层顶起来。

- 铸件表面有水纹、冷隔纹,电镀溶液渗入裂纹中,在烘干时转化为蒸气,造成顶起镀层而形成气泡。

解决办法:

- 提高合金化学成份,特别是有害杂质铅。熔炼操作时防止废料把杂质带入。

- 提高模具温度和加大浇口速度可以减少水纹产生。

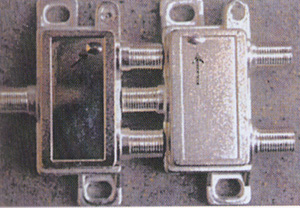

案例二:同样的零件,同样的缺陷,却有不同的产生原因。

|

|

|

铸件:有线电视接头

现象:铸件a和铸件b

在电镀后都出现起泡 |

铸件a

化学分析:含铅量为0.016%

有害杂质铅超出标准。

金相分析:出现晶间腐蚀

结论:精简腐蚀导致起泡 |

铸件b

化学分析:含铅量0.004%,

合金成分符合要求

金相分析:铸件表面出现冷隔裂纹

结论:冷隔裂纹导致起泡 |

案例三:浴室配件(支架座)

现象:铸件表面胀起,带有微裂纹

化学分析:合金成份符合要求

金相分析:发现大量气孔

缺陷原因:a. 过早开模顶出铸件; b.顶出时模温可能过高

由于铸件内部存在大量气泡,当金属凝固时间不够,强度未建立起来,而过早开模顶出铸件,受压气泡膨胀起来而使铸件表面凸起,并产生热裂纹。

解决办法:压铸过程工艺参数调整,留模时间长一些;降低缺陷区域模具温度。